Neben fertig gekauften Aluminiumblöcken stellt unser Unternehmen auch selber Blöcke zur Produktion her. Es wird eine Zusammensetzung nach DIN230 verwendet.

Analyse der Materialzusammensetzung:

Der SpectroMaxx-Analysator für die Materialbestimmung garantiert eine kontinuierliche Kontrolle der Qualität des Rohmaterials. Die Material-Analyse bestimmt die Zusammensetzung eines bestimmten Rohmaterials mit einer Genauigkeit von einem Zehntel Prozent. So kann eine kontinuierliche Qualität aufrechterhalten und entsprechend koordiniert werden.

Individuelle Produktion und Design:

Unser eigenes Ingenieurteam entwirft die Gussform für jedes Stück, das in unserem Bearbeitungszentrum hergestellt wird. Innerhalb von bis zu 2 Wochen nach Erhalt der ersten Entwürfe erhält der Kunde die ersten fertigen Stücke.

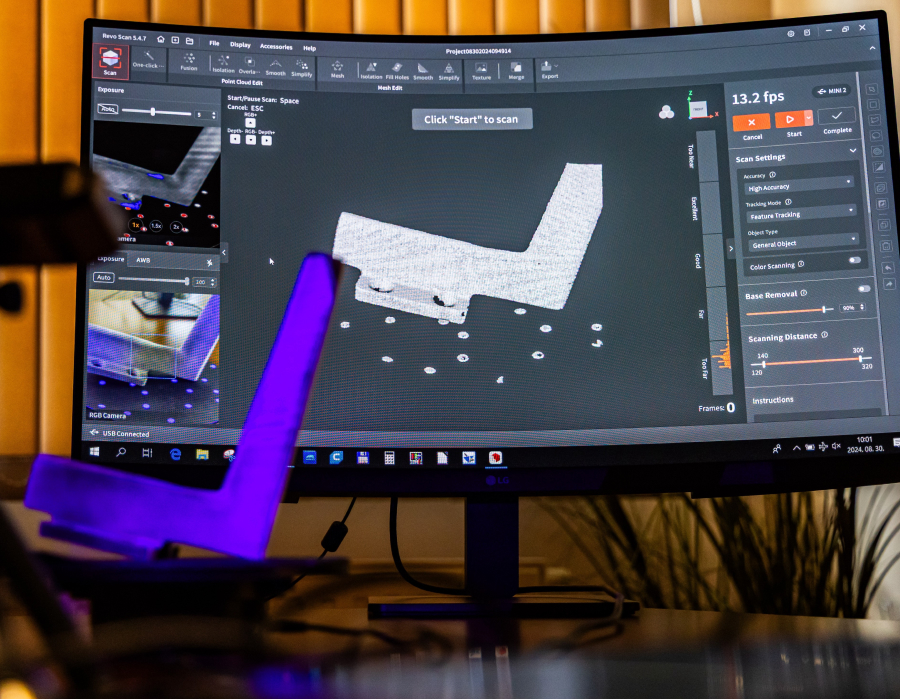

3D-Scanning:

Mit modernster 3D-Scan-Technologie digitalisieren wir fertige Werkstücke mit Genauigkeiten im Tausendstelmillimeter-Bereich. Aus den erfassten Daten lassen sich STEP-Dateien, technische Zeichnungen oder komplette Modelle erstellen. Dadurch werden eine schnelle Neukonstruktion, präzise Reproduktion von Bauteilen und Reverse Engineering möglich.

Kokillenguss:

Die bestellten Teile werden in Kokillen gegossen. Diese Produkte werden mit besonderer Sorgfalt und mit mehr als 30 Jahren Erfahrung hergestellt. Im ersten Schritt wird der Aluminiumblock in 350 kg schweren Tiegeln auf 680-750 Grad Celsius erhitzt. Die Temperatur wird durch ein vollautomatisches System gesteuert, so dass das Material immer mit der erwünschten Temperatur zur Weiterverarbeitung bereit steht. Die Gussformen bestehen sowohl aus manuellen als auch aus hydraulisch betriebenen Werkzeugen.

Schleifen und Entgraten:

Bei jedem Gussstück entfernen wir sorgfältig die beim Gießen entstehenden Grate und schleifen die gesamte Oberfläche zu einer perfekt glatten Struktur. Dank präziser manueller und maschineller Bearbeitung werden die Teile optimal für weitere Oberflächenbehandlungen vorbereitet – sei es Schliff, Politur oder Pulverbeschichtung.

Industrielle Schleifmaschine für Feinbearbeitung:

Diese industrielle Anlage spielt eine Schlüsselrolle bei der Feinbearbeitung von Oberflächen. Kunststoff-Schleifkörper veredeln die Gussteile zu einer perfekt glatten Oberfläche. Mit einem Durchmesser von über 2 Metern bietet das vollautomatische System in Industriegröße höchste Effizienz und gleichbleibende Qualität.

Edelstahloptik und Politur:

Unsere Partner können zwischen verschiedenen Oberflächen wählen. In unserer Schleif- und Polierabteilung setzen wir spezielle Werkzeugscheiben ein, um die gewünschte Struktur zu erzielen.

Bei der Edelstahloptik ist die Strichrichtung perfekt an die Form des Gussteils angepasst. Bei der Politur stehen matte, hochglänzende und chromglänzende Ausführungen zur Verfügung.

Kugelpolieren:

Diese Maschine ermöglicht ein vollautomatisches Polieren. Unterschiedlich große Stahlkugeln bringen die Oberfläche der Gussteile gleichmäßig zum Glänzen und erreichen auch Bereiche, die mit großen Polierscheiben nicht bearbeitet werden können.

Das System dosiert und zirkuliert automatisch Poliermittel und Wasser – so wird eine dauerhafte Brillanz und gleichbleibend hohe Qualität gewährleistet.

Pulverbeschichtung:

Unsere Partner haben auch die Möglichkeit, pulverbeschichtete Ausführungen zu wählen. Die gesamte RAL-Farbpalette steht zur Verfügung, zudem ist das System in der Lage, auch Acryllacke aufzutragen. Dank des automatisierten Vorbehandlungsprozesses ist die Oberfläche optimal vorbereitet – für eine gleichmäßige, langlebige und optisch hochwertige Beschichtung.

Die Oberflächen können in zahlreichen Varianten realisiert werden: matt, glatt, strukturiert oder hochglänzend. So erhält jedes Produkt eine individuelle und erstklassige Optik.

Bearbeitungszentrum:

Neben der Herstellung von Gusswerkzeugen werden hier auch Teile bearbeitet, bei denen die Toleranzen sehr eng sind und es eine Präzision von Zehntelmillimeter erfordert. Hier werden die speziellen Winkel, Bohrungen, Senkungen, und Gewinde gestaltet. Unser Bearbeitungszentrum ist ausschließlich mit automatischen Maschinen ausgestattet, die es uns ermöglichen, auch die komplexesten Teile herzustellen.

Kernstrahlung:

In den letzten Jahren sind die Anforderungen an kerngestrahlte Oberflächen ständig gestiegen. Derartige Oberflächen erleichtern die weitere Bearbeitung, wie z.B. die Pulverbeschichtung. Die Teile verbleiben im Durchschnitt 2-4 Minuten in der Maschine, je nach Rauheit der Oberfläche. Es ist nicht nur eine hervorragende Grundlage für die Pulverbeschichtung, sondern hat auch eine wichtige ästhetische Funktion.

Endreinigung, Qualitätskontrolle:

Die letzte und zugleich eine wichtige Phase des Produktionsprozesses ist die Reinigung. Hier werden die bei der Produktion verwendeten Hilfsmaterialien von den Fertigstücken fachgemäß entfernt. In dieser Abteilung erfolgt außer der Reinigung noch die Qualitätskontrolle, die eine wesentliche Rolle bei der Maximierung der Kundenzufriedenheit spielt. Nach einem gründlichen Einweichen werden die Teile gereinigt. Außerhalb der Oberfläche wird jeder Bohrung und jedem Gewinde besondere Aufmerksamkeit gewidmet, um sicherzustellen, dass die Produkte vom Endverbraucher ungehindert befestigt werden können.